现在的位置:主页 > 综合新闻 >

77家化工企业的VOCs治理技术对比,评价结果奉上

【作者】网站采编

【关键词】

【摘要】通过对园区内化工企业的生产工艺、VOCs排放情况及VOCs处理设施的详细调研,总结排放特征,从技术和经济两方面对VOCs治理技术进行了分析和评价,为化工企业选择VOCs治理技术提供参考。园

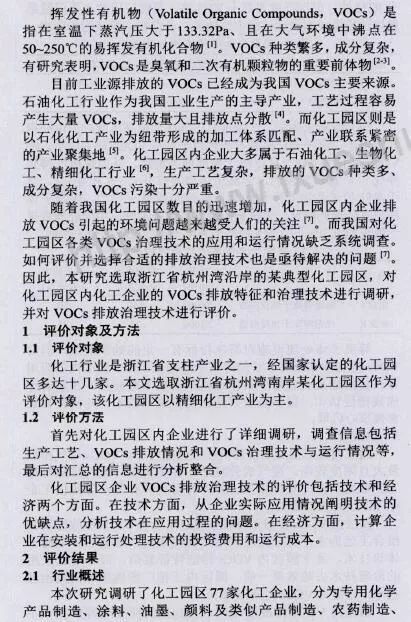

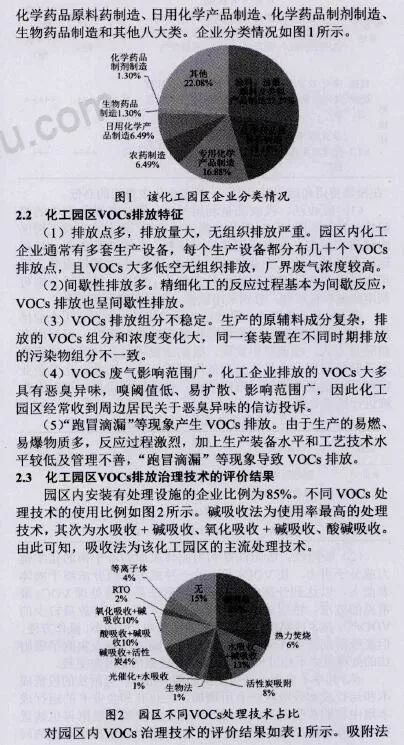

通过对园区内化工企业的生产工艺、VOCs排放情况及VOCs处理设施的详细调研,总结排放特征,从技术和经济两方面对VOCs治理技术进行了分析和评价,为化工企业选择VOCs治理技术提供参考。园区内77家化工企业以溶剂消耗型企业为主,VOCs废气排放量大且浓度较高。园区内VOCs排放治理技术覆盖率为85%,以吸收法及其组合工艺为主,部分企业采用活性炭吸附、燃烧法、等离子体等技术。鉴于园区内VOCs排放特征复杂,部分企业采用的治理技术去除效果一般。

来源:《化工设计通讯》(作者:李文娟 董事壁等)

以浙江省某典型化工园区为研究对象,通过对园区内化工企业的生产工艺、VOCs排放情况及VOCs处理设施的详细调研,总结园区内企业VOCs排放特征,从技术和经济两方面对园区内主流VOCs治理技术进行了分析和评价,为化工企业选择VOCs治理技术提供参考。

和吸收法的技术成熟度最高,投资成本和运行成本较低,但VOCs的去除率差别大,效果不稳定。等离子体法技术成熟度不高,电晕放电形式的等离子体法投资和运行成本较低,其他放电形式的等离子体法投资和运行成本较高,但在目前的应用案例中总体去除效果不理想。燃烧法包括直接燃烧法和蓄热式热力焚烧法(RTO),VOCs去除率高,适合大部分中高浓度、低含氯的VOCs废气,但投资成本和运行成本高于其他处理方法。

在投资费用和运行费用中,+的多少代表费用的高低(1)吸收法。吸收法是利用VOCs组分在吸收剂中的溶解性差异对不同VOCs吸收分离的技术[8]。吸收法在化工园区内使用率最高,主要原因是技术成熟、工艺流程简单、投资运行费用低。化工企业排放的VOCs废气中水溶性组分,采用水喷淋吸收法具有较好的处理效果;酸性、碱性组分则可利用酸碱中和原理,分别采用碱性、酸性的喷淋液吸收。

表2列举了典型企业吸收法的相关指标。由于化工企业排放VOCs种类复杂,当单级吸收处理效率有限时,可采用多级吸收方式。在调研中发现,吸收法使用时存在吸收液更换不及时等问题,会导致处理效率严重下降。因此,化工企业需要及时更换并妥善处理吸收液,如有回用价值,可对吸收液进行精馏处理。

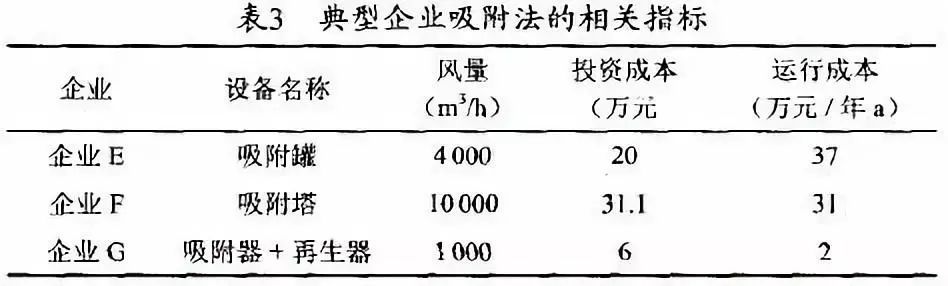

(2)吸附法。吸附法是利用固体表面的不平衡的化学键力或分子引力,使VOCs其中的一种或多种组分浓缩于固体表面上, 以达到分离的目的。吸附法是目前处理VOCs最常见的方法,特别适用于处理中、低浓度、总排放量较少的VOCs ,技术成熟度高。吸附法设备简单、投资小、操作方便,但废吸附剂需要作为固废单独处理。高宗江等人实测了吸附法的处理效率不超过80%,并且保证吸附剂及时更换。

表3列举了典型企业吸附法的相关指标。吸附法的投资成本和运行成本较吸收法有所增加。企业E和企业F的运行成本集中在购买吸附剂的费用。有些企业安装了脱附再生装置则可以降低运行成本(如企业G)。目前吸附法应用存在的问题是吸附剂更换不及时。如果没有适时更换或再生,吸附剂饱和后处理效率甚至可以降至零。

(3)燃烧法。燃烧法是目前应用较为广泛的VOCs治理技术之一。本次调研中涉及的燃烧法为直接燃烧和RTO。化工企业排放的废气往往温度较高,采用燃烧法可以利用这部分热量。直接燃烧法工艺简单、技术成熟度高,但能耗高、运行成本高,且不适于处理含氯有机废气,否则易产生C1,、COCl2,、NOX、多氯二苯呋喃等有毒副产物。RTO则通过蓄热材料回收热量,可以达到90%~95% 的热回收率,运行费用降低。园区内采用燃烧法的企业VOCs排放组分复杂,包含甲苯、二氯甲烷、二甲基亚砜、甲醇等十几种,基本来自生产工艺(如精馏、反应釜等)排放的废气。燃烧法的处理效率一般认为可达到95%以上 。

表4列举了燃烧法的相关指标。直接燃烧法的投资成本低于RTO法,但运行成本高于RTO法。目前应用的主要问题是燃烧法投资成本和运行成本均较高,且存在二嗯英污染隐患。

文章来源:《化工设计通讯》 网址: http://www.hgsjtxzz.cn/zonghexinwen/2020/1106/531.html

化工设计通讯投稿 | 化工设计通讯编辑部| 化工设计通讯版面费 | 化工设计通讯论文发表 | 化工设计通讯最新目录

Copyright © 2018 《化工设计通讯》杂志社 版权所有

投稿电话: 投稿邮箱: